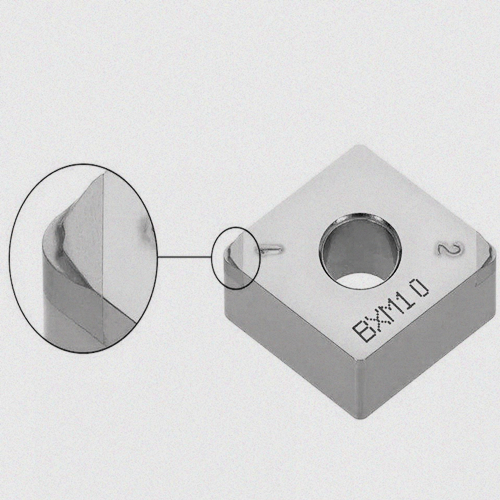

金刚石刀具3D断屑槽:就是通过微雕蚀刻工艺,通过激光或者电离子束,瞬间高温汽化去材料。同时根据需要,计算控制高速电机,按图文内容轨迹行走,从而在金刚石刀片留下3D图形。上述加工过程无需开模制版、无需耗材、是目前比较理想的加工方法。

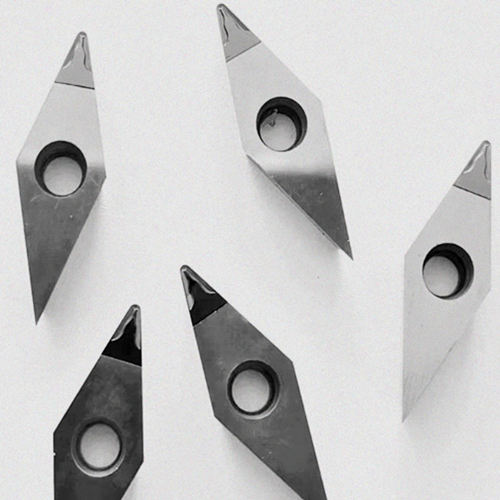

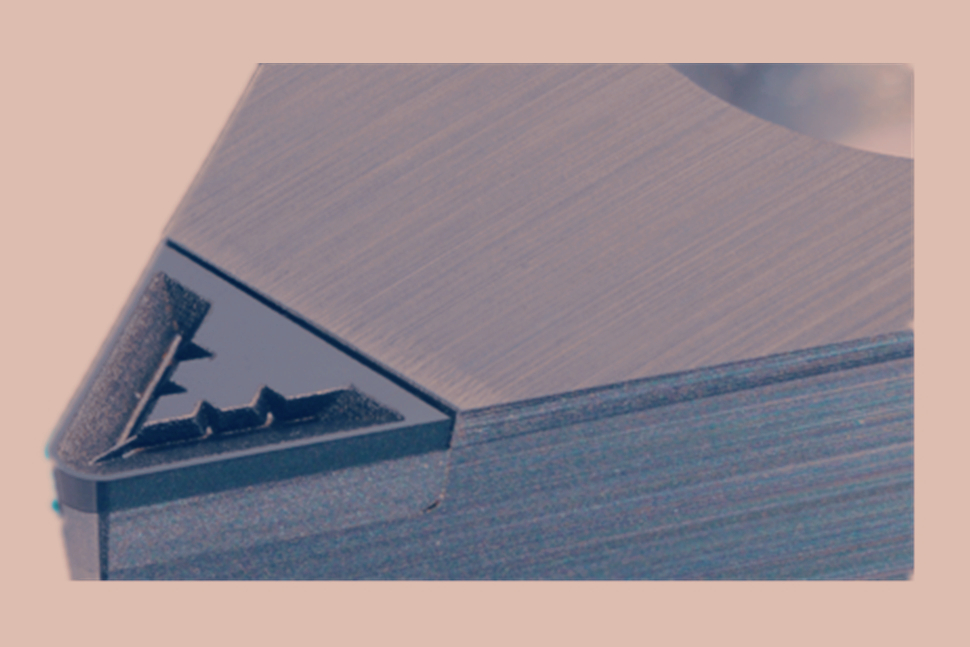

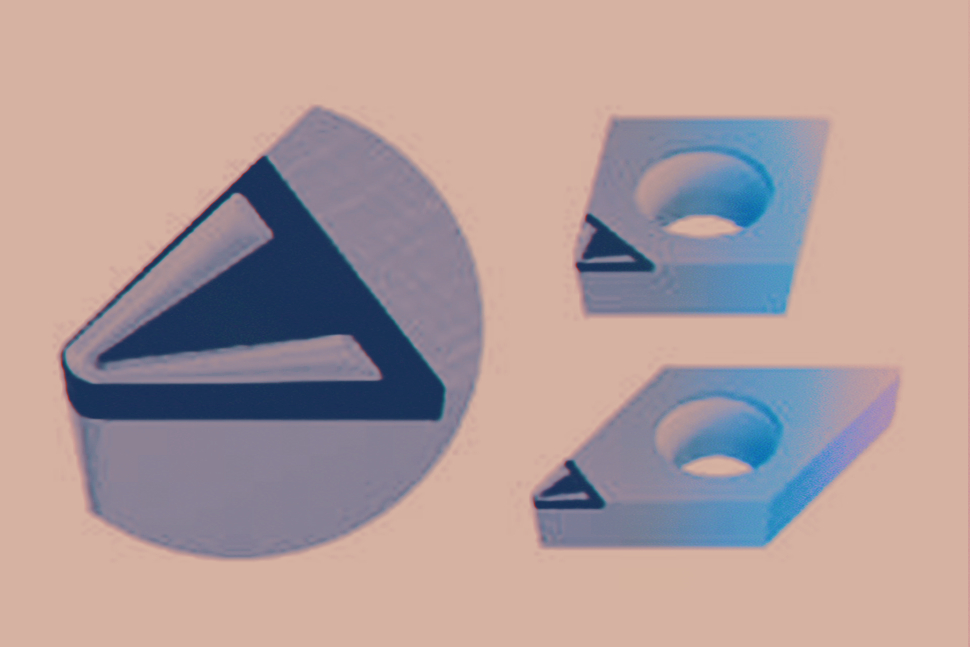

PDC刀具3D断屑槽:根据刀片切割、车铣需要,在车刀、铣刀、铰刀等等各种刀具的刃口后面位置,设计加工出具有一定角度的3D形状的沟槽。当机床在高速加工时,屑料会顺着断屑槽的方向排出,断屑槽后面的角度会越来越大,当屑料承受不住断屑槽的角度后,就会被折断,屑料就不会堆积或者缠绕工件,这样既保证人员设备的安全也能加工出合格漂亮的零件。

PCBN刀具3D断屑槽:因金刚石的特性,目前常见加工方法也就线切割、电火花、金刚石砂轮等加工工艺,但对于3D形状的沟槽,除电火花能加工外,目前还没有更好的加工方法.电火花加工需要制作铜电极模具,铜电极在加工过程中损失较快,所以目前加工成本还是比较高。

当机床在车削韧性较好的材料时,切屑连续,卷曲,容易造成已加工零件表面划伤,以及切屑缠绕在刀具上,甚至甩出伤及操作者,因此在刀具前面开槽,切屑通过此槽面时,滑移面成3D渐变槽型,直到切屑折弯断裂,这个槽就叫3D断屑槽.

PCD刀具3D断屑槽:利用微雕技术,在一些金刚石刀片蚀刻出所需要的3D图或3D槽型,便于排屑及断屑。

刀片所有工序加工完毕后,通过微雕蚀刻工艺,在切刃口后面位置,加工所需类型断屑槽。断屑槽的位置选取,既要能保证起到排屑和断屑的作用,又要兼顾PCD的强度,防止崩刀断裂。

下一项

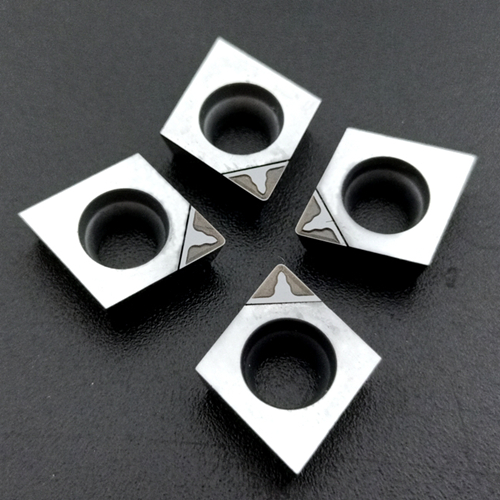

根据刀片形状及加工工序的不同需求,PCD断屑槽可设计成不同形状和种类等。一般分粗车、粗铣、精车、精铣、高速切削、中速切削、低速切削等工序,PCD金刚石断屑槽可设计成不同的种类及形状。

下一项

此类断屑槽设计画图相对简单,一般比较常用,用户可根据实际需要自行设计及优化。一般设计时,注意槽型宽度、角度及与刃口距离。设备加工时效率较高,出货速度比其它类要快些,在此推荐使用。

下一项对于有一定批量生产需求的客户,我们可提供设备销售。该设备整个加工过程无需耗材、设备主要配件寿命长、耗电低、噪音小、无环保压力。

我们一般都是购买国内一线品牌或国外配件,自己改装设备,由行业内专业人员做设备维护和技术指导,保证设备及时高效提供3D断屑槽加工等技术服务.